Gleitzentrifuge TURBOCASCADE

Gleitzentrifuge TURBOCASCADE

Zentrifuge für Granulate

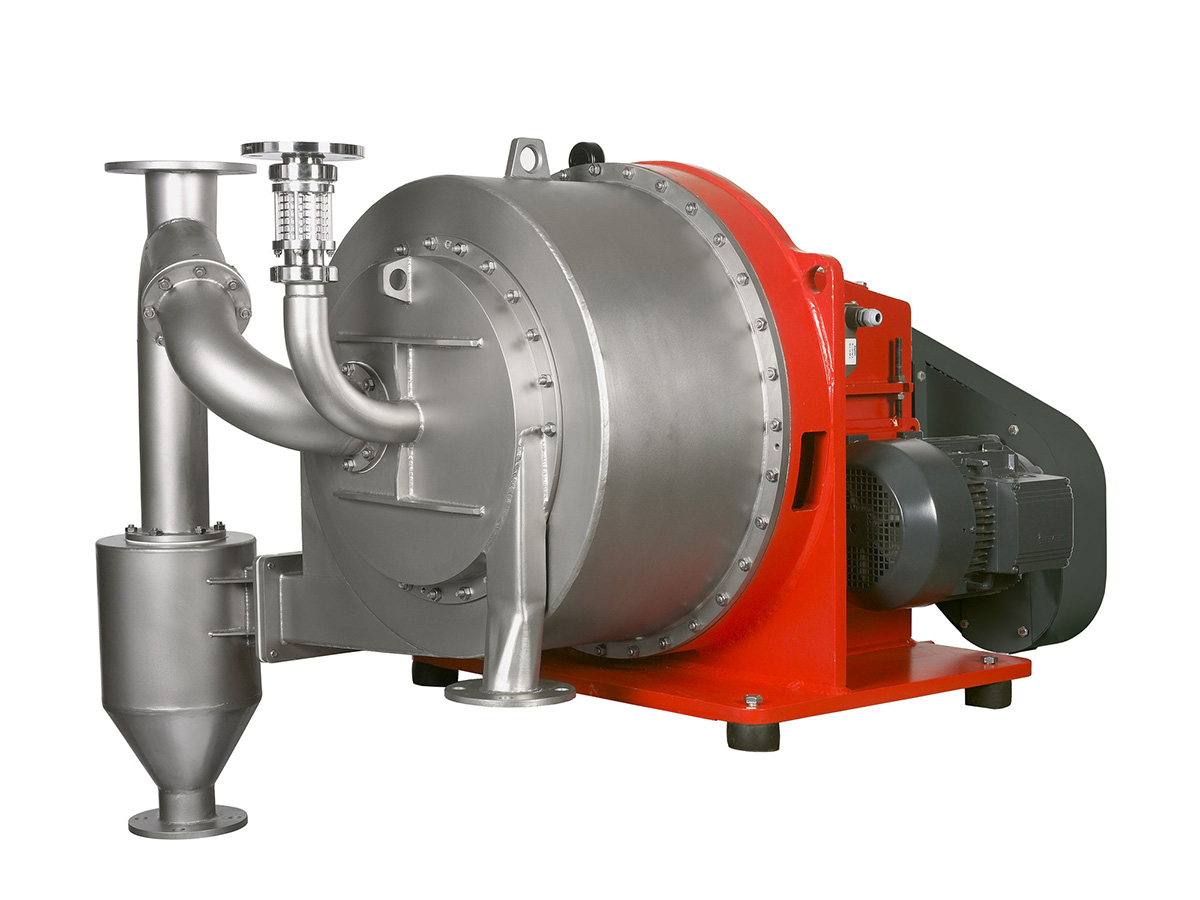

Die Gleitzentrifuge TURBOCASCADE ist ein Spezialaggregat das hauptsächlich für das Entwässern von granulatartigen Partikeln genutzt wird.

Anwendungschwerpunkte dieser Maschinen sind Polymerpellets, die ausgesprochen schonend vom Transportwasser bzw. aus einer Suspension abgetrennt werden. Trotz einer kurzen Verweilzeit der Produkte in der Zentrifuge werden Endfeuchten von bis zu 0,05 % erzielt.

Die TURBOCASCADE ist eine robuste, leistungsfähige Zentrifuge. Installation und Wartung sind ausgesprochen unkompliziert.

Betriebsverhalten & mechanische Merkmale

Im Betrieb gleiten die Feststoffpartikel durch den stufenförmig angelegten Siebkorb. Die Beanspruchung des Polymergranulats, wie auch der Produktabrieb sind sehr gering. Dies wird in erster Linie durch eine spezielle Materialführung und mit unseren Conidur® oder OPTIMA Sieborganen erreicht.

Gleichwohl ist die Trennung intensiv und es wird durch eine rein mechanische Trennung eine sehr niedrige Restfeuchte dargestellt.

In der Regel wird die Zentrifuge zusammen mit einer einstellbaren Vorentwässerung betrieben, um bereits vor der Zentrifuge ein Teil des Transportwassers abzutrennen. Hierdurch wird die Kapazität der TURBOCASCADE deutlich erhöht. Der Platzbedarf der Zentrifuge ist im Bezug auf ihre Trennkapazität klein.

Ausstattungsvarianten

Als Siebelemente verwenden wir je nach Erfordernissen und Betriebsverhältnissen Conidur®-Lochbleche oder Spaltsiebe, die sich auf Grund ihrer selbstreinigenden Eigenschaften nicht mit Granulatspießen oder Fasern zusetzen.

Die TURBOCASCADE führen wir auch gas- bzw. schwadendicht aus. Dabei wird der Umluftstrom in einem Zyklon zunächst von mitgerissenem Wasser befreit, bevor dieser in das Gehäuse zurückgeführt wird. Durch dieses Konstruktionsprinzip sind die Wärmeverluste in der Zentrifuge sehr gering. Der entwässerte Feststoff kann dem Kundenwunsch entsprechend an beliebiger Position – vertikal oder horizontal – ausgetragen werden.

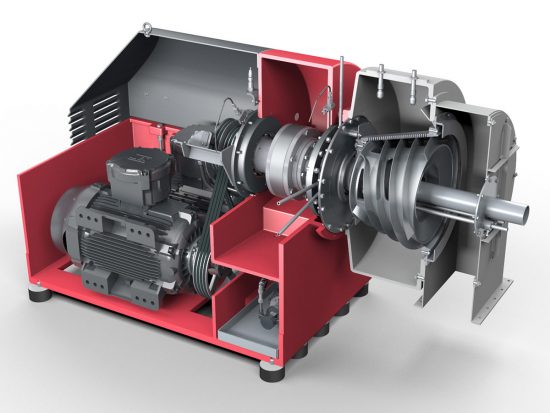

Antriebe – Zentrifugen

Die Lösung einer Trennaufgabe hängt ganz entscheidend vom Antrieb der Zentrifuge ab. Die für die Fest-Flüssig-Trennung benötigte Zentrifugalkraft wird durch die Trommel- bzw. Siebdrehzahl bestimmt. Um die richtige Drehzahl für optimale Trennergebnisse zu erzielen, ist es häufig nötig, die Drehzahlen variabel zu halten. Die dafür nötige Antriebssteuerung wird von unseren Spezialisten maßgeschneidert für Ihren Anwendungsfall ausgelegt.

In Siebschneckenzentrifugen wie auch in Dekantern ist darüber hinaus die Differenzdrehzahl der Feststoffförderschnecke zur Trommel entscheidend. Sie bestimmt die Verweilzeit des Feststoffs in der Zentrifuge und damit die Qualität der Trocknung. Die für Ihre Trennaufgabe korrekte Differenzdrehzahl wird durch die Auswahl des richtigen Getriebes bestimmt. Die Differenzdrehzahl kann dabei konstant, aber auch variabel sein. Im zweiten Fall kommt der Backdrive zum Einsatz, bei dem die sonst festgehaltene Getriebeeingangswelle ebenfalls angetrieben wird. Möchte man die Schneckengeschwindigkeit völlig unabhängig von der Trommelgeschwindigkeit halten, finden hydraulische Antriebe (Viscotherm) oder zweistufige Getriebe mit vorgeschalteter Differentialplanetenstufe Anwendung.

Um die Betriebssicherheit Ihrer Zentrifuge zu gewährleisten, wird das Antriebssystem kontinuierlich überwacht. Drehzahlüberschreitungen, Überstrom, sowie Schlupf werden erkannt und an die Maschinensteuerung gemeldet und dort verarbeitet.

Erst ein für Ihre Trennaufgabe speziell ausgelegtes Antriebssystem führt zu optimalen Trennergebnissen.

Explosionsschutz / Inertisierung

Explosionsschutz / Inertisierung

Eine Inertisierung unserer Maschinen und Anlagen kann aus verschiedenen Gründen erforderlich werden. In vielen industriellen Prozessen ist es aus sicherheitstechnischen Gesichtspunkten notwendig die Bildung einer explosiven Atmosphäre durch Stäube oder Gase (ATEX) zuverlässig zu verhindern.

Außerdem kann eine Abdichtung und Überlagerung der Produkträume mit Inertgas, z.B. Stickstoff (N2) oder Kohlendioxid (CO2), zur Vermeidung von Oxidation und Erhaltung der Produktqualität erforderlich sein.

Nutzen Sie die jahrzehntelange, branchenübergreifende Erfahrung der SIEBTECHNIK Spezialisten bei der Abdichtung und Inertisierung der Prozessräume Ihrer Zentrifugen.

Gerne erarbeiten wir mit unseren Kunden ein Inertisierungskonzept zur Einbindung unserer Maschinen in bestehende oder geplante Anlagen.

Hygenic Design / CIP

Untrennbar verbunden ist der Name SIEBTECHNIK mit Entwässerungsaufgaben unter höchsten hygienischen Anforderungen. Die Abtrennung von Panade aus Frittieröl bei Temperaturen von ca. 200°C mit der Dekantierzentrifuge SHORTBOWL, der Zentrifugation von Lactosekristallen für die Herstellung von Babynahrung mit der Dekantierzentrifuge SHORTBOWL und der Siebschneckenzentrifuge CONTURBEX oder auch bei der Herstellung von hochreinen anorganischen Salzen mit unseren CONTURBEX und Schubzzentrifugen sind einige Beispiele. Konstruktionsmerkmale hierfür sind die technische Trennung von Antriebs- und Prozessbereich der Zentrifuge, hochentwickelte und leicht per CIP zu reinigende Dichtungssysteme.

Für die Optimierung von Zentrifugen im Hygienebereich bzw. in Bereichen wo z.B. Kreuzkontaminationen mittels CIP vermieden werden müssen, nutzen wir Riboflavintests für die Überprüfung und Optimierung der Reinigungsergebnisse.

Eigenentwickelte und USDA zertifizierte CIP Düsen, selbstentwickelte hygienische Verschraubungen, spezielle Hygieneoberflächen oder unsere hochentwickelte USDA konforme Dichtungstechnik machen viele Entwässerungsaufgaben erst durch unsere Zentrifugen möglich.

Service

Unser zuverlässiger Service ermöglicht einen optimalen Betrieb Ihrer Maschinen und Systeme. Wir bieten Energieoptimierungen, Maschinenmonitoring, Vor-Ort Wartungs- & Reparatur-Service,

OEM Ersatzteile, Schadensursachenanalysen, Wartungs- & Reparatursätze, Lagerbestandsanalyse, Maschinenhistorien-Management, persönliche technische Beratung, Schulungen & Workshops,

24h-Service, Nachrüstungen & Upgrades sowie Gebraucht- & Überbrückungsmaschinen.

Fragen Sie uns, wir sind für Sie da.

Systemlösungen

SIEBTECHNIK TEMA hat sich konsequent seit den frühen 40er Jahren zu einem der weltweit innovativsten Hersteller von kontinuierlichen Zentrifugen und Anbieter von Systemlösungen auf dem Gebiet der mechanischen und thermischen Fest-Flüssig-Trennung entwickelt. SIEBTECHNIK TEMA ist Ihr zuverlässiger Partner für kundenorientierte maßgeschneiderte Maschinen und Systemlösungen.

SIEBTECHNIK TEMA Zentrifugen- und Trocknersysteme bieten Ihnen modernste Technologie, kunden- bzw. produktspezifische Sonderausstattungen und individuelle Beratung im Pre-Sales und zuverlässige Betreuung im After-Sales-Prozess. Für die mechanische Flüssigkeitsabtrennung sind kontinuierlich arbeitende Zentrifugen oft die technisch und wirtschaftlich beste Lösung. Sie trennen große Volumina in geschlossenen Gehäusen mit geringem Raumbedarf und Energie- und Zeitaufwand. Auch die Trocknung im Wirbelbett mit Fließbetttrocknern und -kühlern hat sich in zahlreichen Branchen und Anwendungen etabliert.

Anwendungsgebiete

- Compound Pellets

- Expandiertes Polystyrol EPS

- Mikropellets

- Molekularsiebe

- Nylon 6

- Nylon 66

- Pellets (Polymer)

- Polyamid 6 – PA 6

- Polyamid 6.6 – PA 6.6

- Polycarbonat PC

- Polyethylenterephthalat PET

- Polylactid PLA

- Vertropfungs-Granulate

- Polymethylmethacrylat PMMA

- Polyolefine

- Polystyrolperlen

- Polystyrol PS

- Themoplastische Elastomere (TPE)

Vorteile

- Kontinuierlicher Betrieb

- Produktschonende Funktionsweise

- Produktschutz durch gasdichte Ausführung

- Intensive Trennwirkung

- Geringer spezifischer Energieverbrauch

- Geringer Flächenbedarf

- Geringe Wärmeverluste durch Umluftführung

- Optionale Begleitheizung und Isolation

- Hohe Maschinenverfügbarkeit

- Minimaler Wartungsaufwand

- Lange Lebensdauer